精铸企业数字化转型 利用模拟软件实现工艺设计与优化的核心策略

在当今高度竞争的精密铸造行业中,技术创新与效率提升已成为企业生存与发展的关键。精铸工艺的复杂性和对产品质量的严苛要求,使得传统依赖经验和试错的方法日益显得力不从心。因此,引入并有效利用专业的模拟软件进行工艺设计与优化,已成为现代化精铸企业的必备选择。这不仅关乎产品质量与一致性,更是降低成本、缩短研发周期、实现可持续发展的战略核心。

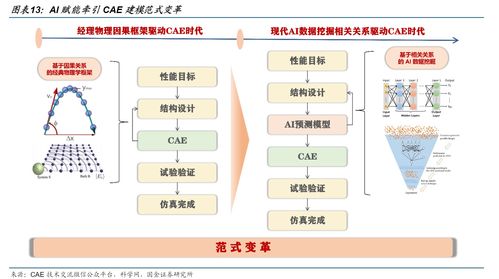

一、精铸模拟软件:从“经验驱动”到“数据智能”的飞跃

精密铸造过程涉及熔融金属流动、凝固收缩、热应力分布、微观组织演变等多物理场耦合的复杂现象。专业的铸造模拟软件(如ProCAST, MAGMAsoft, AnyCasting等)通过建立精确的数学模型,能够在虚拟环境中完整再现整个铸造过程。其核心价值在于:

- 工艺可行性预判:在模具制造和实际浇注之前,软件即可模拟金属液的充型过程,提前发现可能出现的浇不足、冷隔、卷气等缺陷,避免昂贵的实物试错成本。

- 凝固过程与缺陷预测:准确模拟铸件从液态到固态的凝固顺序、温度场变化,从而预测缩孔、缩松的位置与严重程度,为优化浇冒口系统和冷铁布置提供科学依据。

- 应力与变形分析:计算铸件在凝固和冷却过程中的热应力与残余应力,预测变形趋势,指导工艺设计以最小化变形,提高尺寸精度。

- 微观组织与性能预测:高级模块可以模拟晶粒生长、相变过程,关联最终的组织与力学性能,实现从工艺到性能的逆向设计。

二、利用模拟软件优化精铸工艺的实战路径

成功应用模拟软件并非简单的“购买-使用”,而是一个需要系统规划与执行的工程过程。

第一步:精准建模与参数定义

这是模拟准确性的基石。需要建立包括铸件、浇冒口系统、模具(壳型或压型)在内的完整三维几何模型。必须准确输入材料属性(金属与造型材料的热物性参数)、边界条件(界面换热系数)以及工艺参数(浇注温度、速度、环境温度等)。参数的准确性直接决定模拟结果的可信度。

第二步:模拟计算与缺陷诊断

运行软件进行充型、凝固、应力等系列计算。分析结果可视化图表,如温度场云图、凝固时间图、缩松概率图、应力矢量图等,系统性地诊断工艺设计中存在的潜在问题。工程师需要结合理论与经验,解读数据背后的物理意义。

第三步:迭代优化与方案验证

基于诊断结果,提出改进方案:例如调整浇注系统结构以优化充型平稳性;重新设计冒口尺寸与位置以建立有效的顺序凝固;增加冷铁或调整冷却工艺以控制凝固速率;优化模具结构以减少应力集中。然后,将修改后的方案再次进行模拟,对比优化前后的结果,形成“模拟-分析-修改-再模拟”的闭环迭代,直至获得满意的虚拟结果。

第四步:知识固化与工艺定型

将最终优化的工艺方案及对应的模拟预测结果形成标准化文件,作为实际生产的指导依据。将成功案例转化为企业内部的工艺知识库和设计规范,提升整体技术能力。

三、精铸工艺软件的定制化设计与开发前瞻

对于有特殊需求的大型领先企业,通用商业软件可能无法完全满足其特定工艺、材料或管理流程的需求。因此,进行定制化的软件设计与开发成为更深层次的竞争力来源。

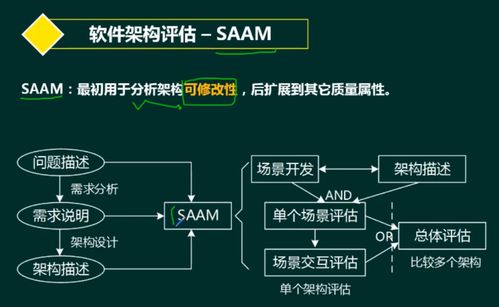

- 需求分析与框架设计:与企业工艺专家、生产管理者深入沟通,明确需要解决的核心痛点(如特定合金的专用模型、与企业ERP/MES系统集成、定制化报告输出等),规划软件的整体架构与功能模块。

- 核心算法与模型开发:针对企业独有的工艺(如定向凝固、单晶铸造、复杂薄壁件铸造等),可能需要联合高校或研究机构,开发或修正更精准的物理数学模型,并将其算法化、代码化。

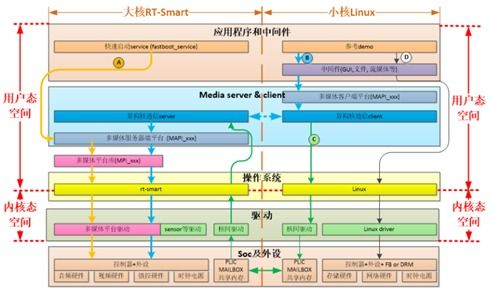

- 系统集成与界面开发:开发用户友好的图形界面(GUI),将模拟引擎、前后处理器、材料数据库、工艺数据库等整合为一体。更重要的是,实现与CAD软件、产品数据管理(PDM)系统、车间执行系统的无缝对接,打造从产品设计到工艺制定再到生产反馈的数字化闭环。

- 验证、部署与持续维护:在开发过程中,必须用大量历史生产数据对软件进行校验和校准。部署后,提供培训并建立维护升级机制,确保软件随着工艺进步而持续演进。

###

模拟软件的应用,正在将精密铸造从一门“技艺”转变为一门可预测、可调控的“精密工程科学”。对于精铸企业而言,投资并熟练掌握模拟软件,是提升产品附加值、应对复杂订单、实现敏捷制造和智能制造的必经之路。而前瞻性的企业,更可着眼通过定制化软件的开发,构建难以复制的核心技术壁垒,最终在数字化浪潮中占据产业制高点。从必备工具到核心战略资产,模拟软件的价值正在被重新定义。

如若转载,请注明出处:http://www.tongyst.com/product/64.html

更新时间:2026-02-24 20:08:20